いよいよ電気配線です。直径が1センチ近くあるような、ぶっとい配線を扱うことはなかなかないのでワクワクが止まりません。

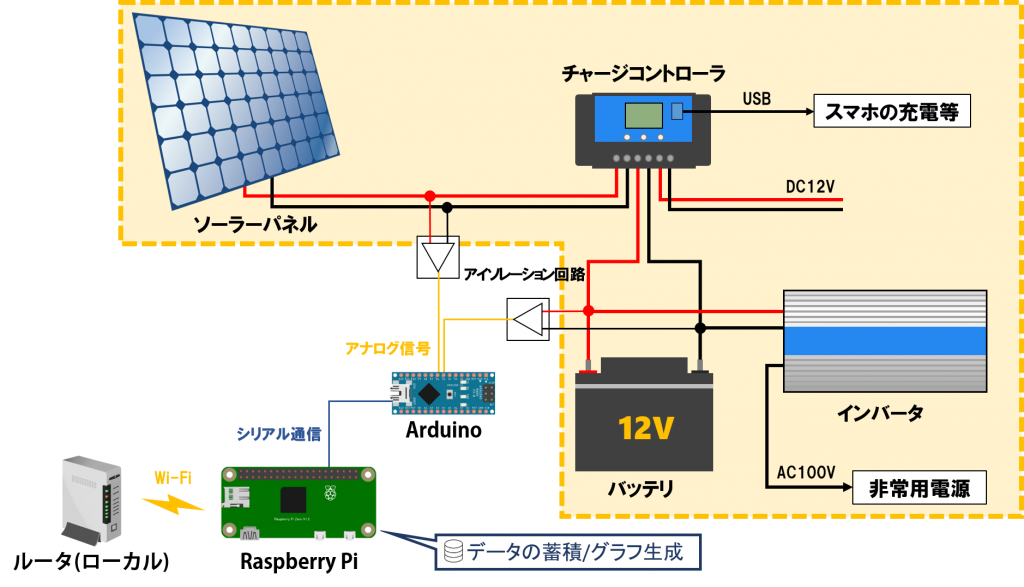

最終的に作りたいシステムは図全体ですが、とりあえず電源として使うために最低限必要な部分を実現してしまいます。(黄色で示す部分)

配線ルート

我が家の見取り図(配線に関わる部分のみ)を示します。木目の部分が屋内です。パネルはベランダに設置するため、どこかで必ず屋内→屋外の引き込みが必要になります。

考えられる方法は二つ。

- ベランダに出る引き戸のアルミサッシ部に薄型ケーブルで配線する。

- 換気口の中を配線する。

アルミサッシと引き戸の隙間を通せばほぼ最短距離で配線可能ですが、電力用のフラットケーブルは価格が高く、そもそも手に入りそうにありませんでした。(在庫切れ)そのため、今回は多少配線距離が伸びるものの、特別なケーブルの加工なしで配線可能な換気口を使った配線にすることにしました。

バッテリーとチャージコントローラの設置位置を図の場所としたいため、総配線距離は10m~11m程度になる見込みです。

ケーブル

Amazonで3m, 5m, 6mを購入しました。直径は4sq以上で統一することとしました。

配線距離がそこそこ長いことと、将来的なパネル増設を見越して電流容量は大きく余裕を取っておきます。損失を小さく抑えておくことで、効率を高く維持することができます。

ケーブル規格「sq」と「AWG」

Amazonなどのサイトで電力用のケーブルを検索してみると、断面積を示す単位が主にsqとAWGが使われていることが分かります。AWG(American Wire Gage)は米国のUL規格の表現方法です。直感に反しますが、数字が小さくなるだけケーブルの直径が大きくなります。sqは日本のJIS規格の表現方法で、単位はmm2です。読み方は「スクエア」ですが、俗に「スケ」と略されることもあります。

sq,AWG,断面積の対応表

| AWG(UL) | sq(JIS) | 断面積(mm2) |

|---|---|---|

| AWG30 | 0.05sq | 0.0507 |

| AWG28 | 0.08sq | 0.0804 |

| AWG26 | 0.12sq | 0.128 |

| AWG24 | 0.2sq | 0.205 |

| AWG22 | 0.3sq | 0.324 |

| AWG20 | 0.5sq | 0.519 |

| AWG18 | 0.75sq | 0.823 |

| AWG16 | 1.25sq | 1.31 |

| AWG14 | 2sq | 2.08 |

| AWG12 | 3.5sq | 3.31 |

| AWG10 | 5.5sq | 5.26 |

| AWG8 | 8sq | 8.37 |

| AWG6 | 14sq | 13.3 |

| AWG4 | 22sq | 21.15 |

| AWG2 | 38sq | 33.63 |

| AWG1 | 38sq | 42.41 |

| AWG1/0 | 60sq | 53.49 |

| AWG2/0 | 60sq | 67.42 |

| AWG3/0 | 80sq | 85.3 |

| AWG4/0 | 100sq | 107.2 |

赤字にしているAWG10が今回使用しているケーブルです。

ケーブルの引き込み

換気口はフィルタを通して屋外と繋がっています。管機構のカバー内にはエアフィルタがありましたが、どれも柔らかく、固定されていなかったため簡単にケーブルを通すことができました。

カバーを戻すと、ケーブルの干渉で傾いてしまいました。まぁ、実用上は問題ないため目をつむります・・・

屋外側の様子です。風でバタつかないように、インシュロックでエアコンの排水管に固定しました。

これでケーブルの引き込みは完了です。

ケーブルを一旦換気口まで持ち上げているので、床をそのまま配線する場合と比較して2mほど配線距離が伸びています。

配線距離優先案(リボンケーブルなどの細い線を多数用いて、サッシと引き戸の間を通す方法)とかなり悩みましたが、屋内外で配線ケーブル-リボンケーブルの接続箱を設置しなければいけないこと、はんだ付けの抵抗、コスト増を考えると、2mくらいの配線距離増は致し方ないかなと考えます。

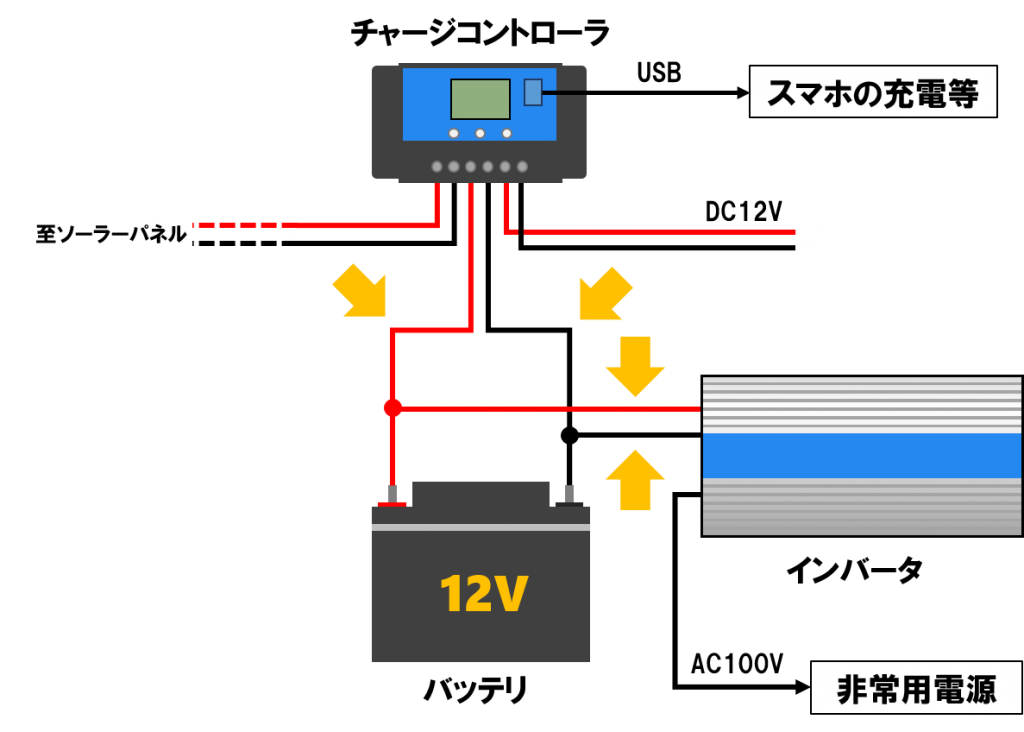

バッテリ・チャージコントローラ・インバータの配線

残りの機器を繋ぐ配線をします。チャージコントローラ側は締め付けるタイプの端子台なので、ケーブルの被覆を剥ぐだけでよいですが、バッテリ・インバータ側は圧着端子を取り付けなければなりません。

黄色矢印のケーブル4本を用意します。

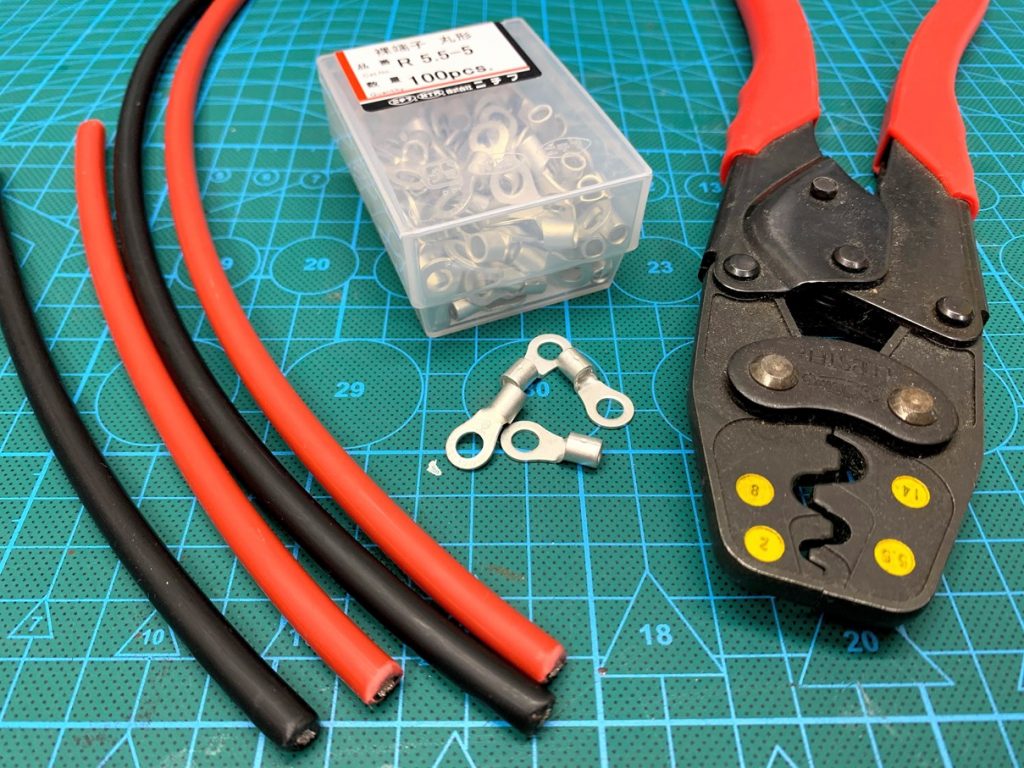

ケーブルの作成

バッテリ取り付け・インバータ取り付けのために端子を取り付けます。。

ケーブルは4sqと10AWG(5.5sq)を採用したため、どちらも取り付け可能なR5.5-5丸型圧着端子を用います。

R5.5の部分はケーブル側の断面積、-5の部分はねじ穴の径を示しています。(バッテリの端子がM5でした)

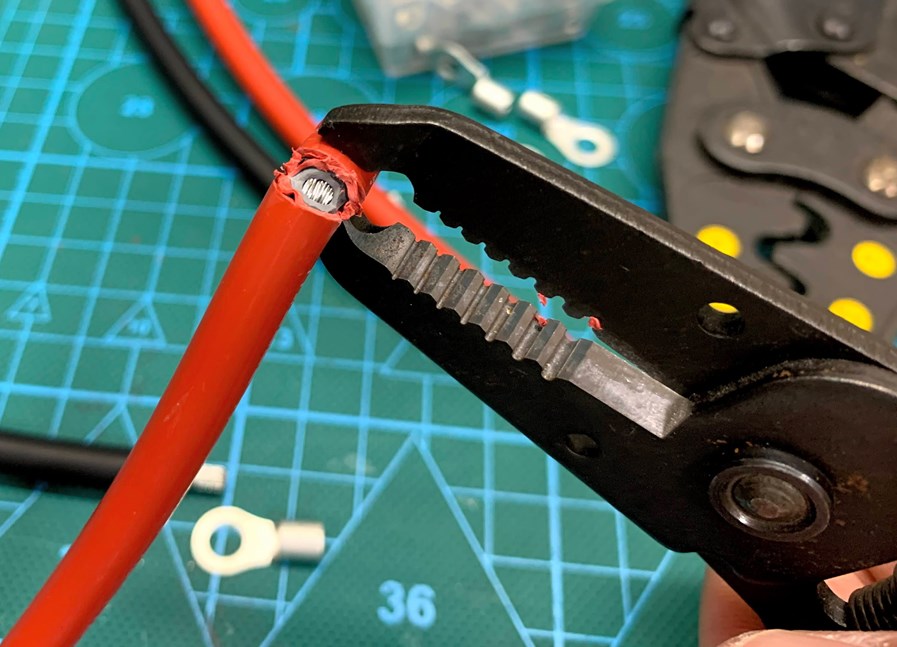

この径のストリッパは持っていないので、地道に剥いでいきます。被覆の表面を傷つけ、後はひねったりグリグリしましょう。

心線を傷つけないように・・・

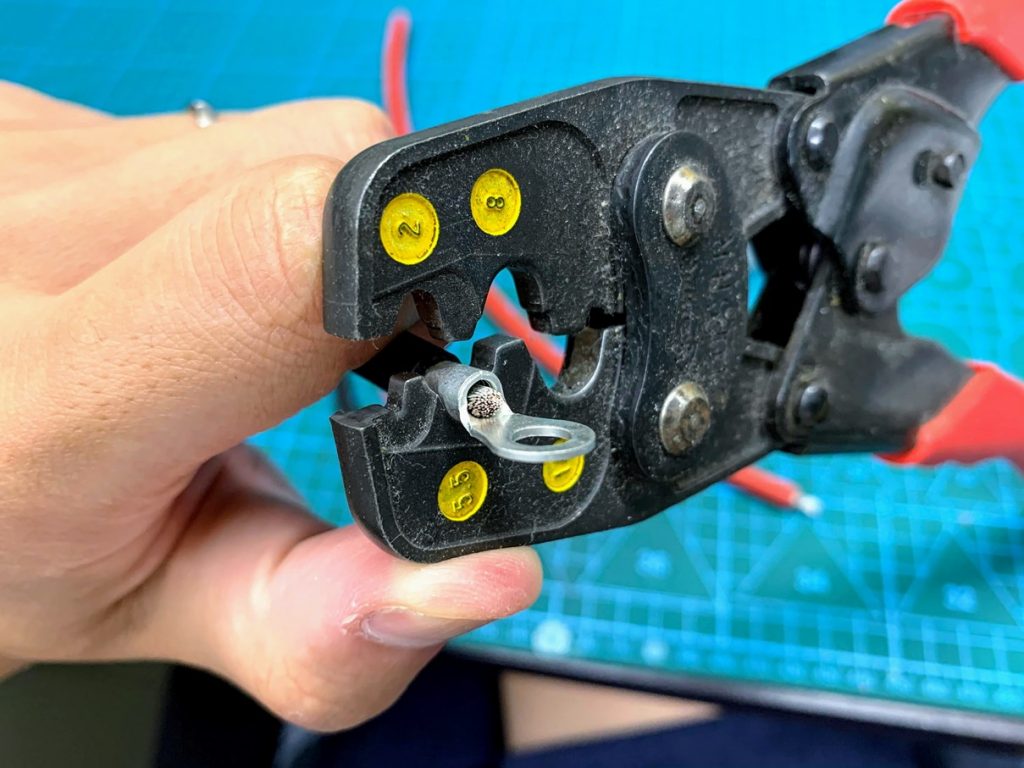

圧着します。高校時代の電気工事士の実技演習を思い出します・・・

ペンチで圧着している方もいるようですが、危険です。確実に規格にあった圧着工具を用いましょう。確実な圧着ができていないと何かの拍子にケーブルがすっぽ抜けたり、接触不良で高抵抗になり発熱→最悪は発火に繋がります。

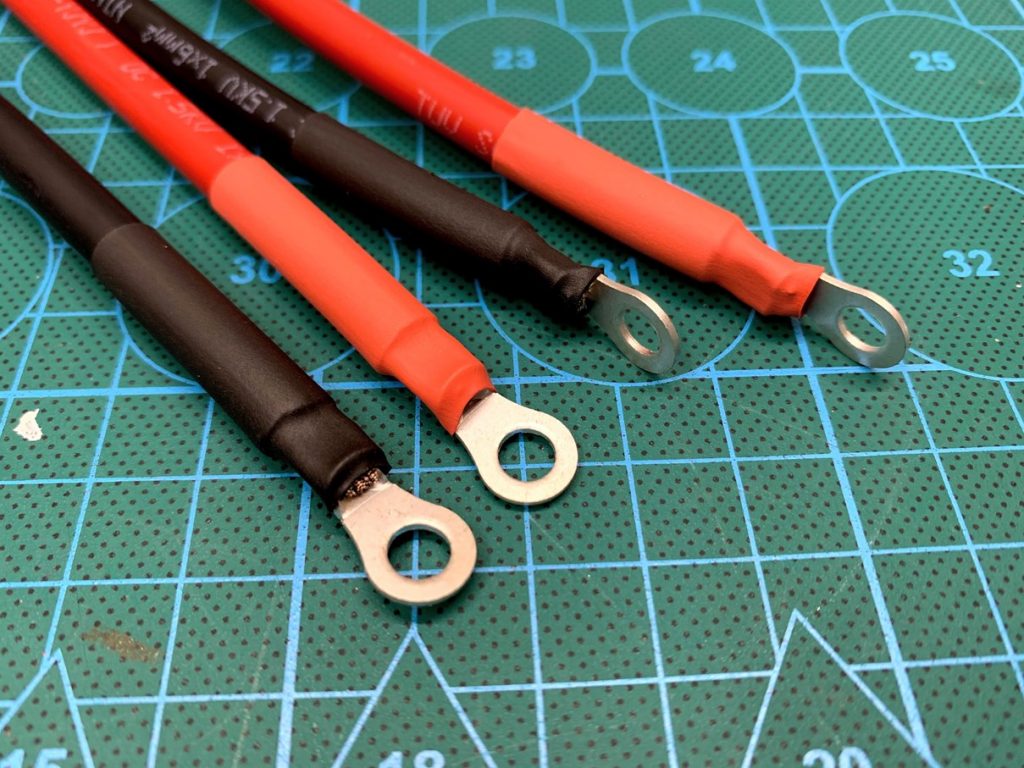

圧着ができたので、熱収縮チューブで絶縁しました。

チューブを被せると圧着部の絶縁・保護になるだけでなく、なにより見栄えが良くなります。(重要)

製品みたいですね!

バッテリへの配線

作ったケーブルをバッテリ端子に取り付けます。ネジ・ワッシャ・スプリングワッシャ・ナットで締め付けるだけですが、どの順番で取り付けるのが正解なのでしょう・・・。

未だ結論が出せていないですが、とりあえず圧着端子とバッテリ端子が直接接触するように取り付けました。

ちなみに、後ろに写っている書物は聖書「トランジスタ技術」です。

チャージコントローラへの配線

チャージコントローラ側の配線は簡単です。被覆を剥いで差し込み、ドライバで締め付けるだけ。

この手の端子台では、しっかり奥まで差し込み、外側から心線が見えない状態が良いとされています。左の二本は心線が見えているのでアウトです。この後修正しました。

真ん中二本はOKですね。

※右の二本は12Vが出力確認のため試験的に接続しています。アクアリウムの照明用電源に使えないか検討中です。この時点でソーラーパネル・チャージコントローラ・バッテリが接続されたため、充電が開始できる状態になっているはずです。

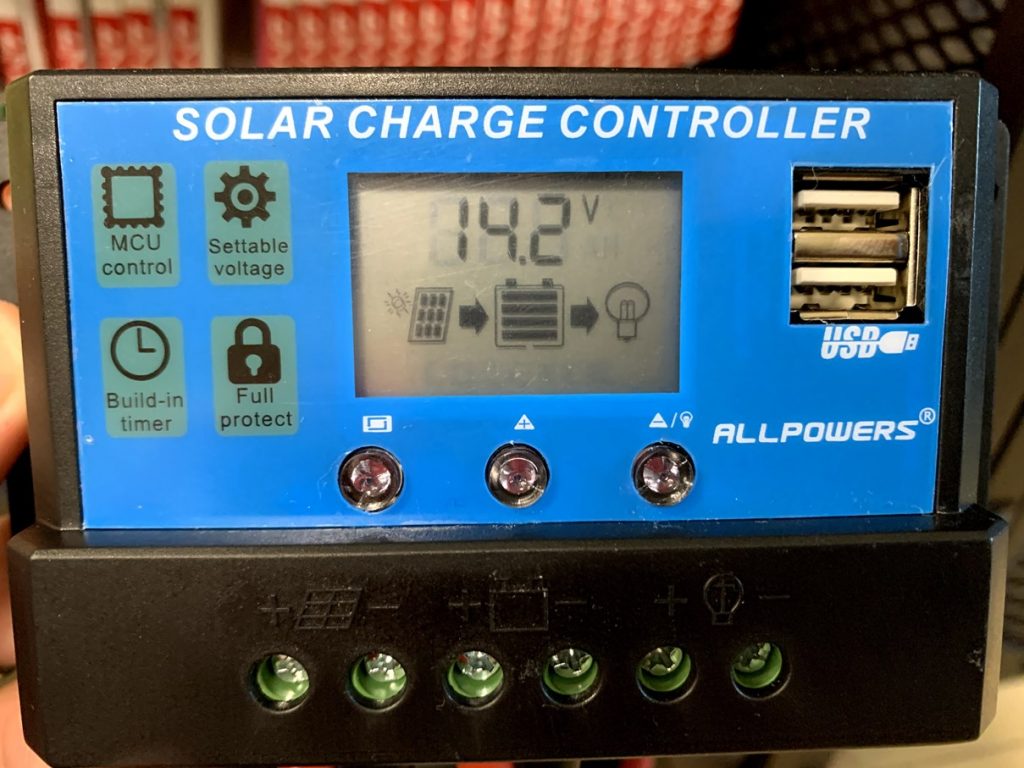

チャージコントローラの液晶を見てみると・・・

動きました!発電・充電されています!

このチャージコントローラですが、鉛蓄電池を使う場合は特に設定の変更なしで使えます。12V/24Vは自動判別して動いていくれるので使いやすいですね。

インバータへの配線

使用するインバータはこちらです。100W車載用インバータ。

当初の予定では12Vでしばらく運用する予定でしたが、

複数の鉛バッテリを異なるタイミングで導入することは避けた方がよいことが分かったため、12V系の運用は動作確認程度にとどめ、動作確認ができたらすぐに24Vに拡張することにしました。

鉛蓄電池は消耗品です。使えば使うだけ特性は劣化し、充電電圧が下がってきたり、充電に時間がかかるようになります。複数のバッテリを使用する場合、それぞれのバッテリで特性が異なっていると「劣化したバッテリの特性に引っ張られ、特性が良好なバッテリも本来の特性を発揮できない」ような状況になりかねません。

複数のバッテリを用いる場合、できる限り同じ条件で使用するようにします。

私が調べたところ、12V/24V両対応の大容量(1000W以上)インバータはあまり流通していないようです。(回路設計が難しくなるのでしょうか・・・)そのうちDC-ACインバータも自作してみたいなーなどと考えながら、とりあえず試験的に使えそうな12V車載インバータを用意しました。

※余談:我が家はよくキャンプにも行くので、車のシガーソケットからコンセントが使えたら便利です。その際に使う車はコンパクトカー。シガーソケットは間違いなく12Vなので、当システムの試験後はそちらに流用します。容量は100Wです。

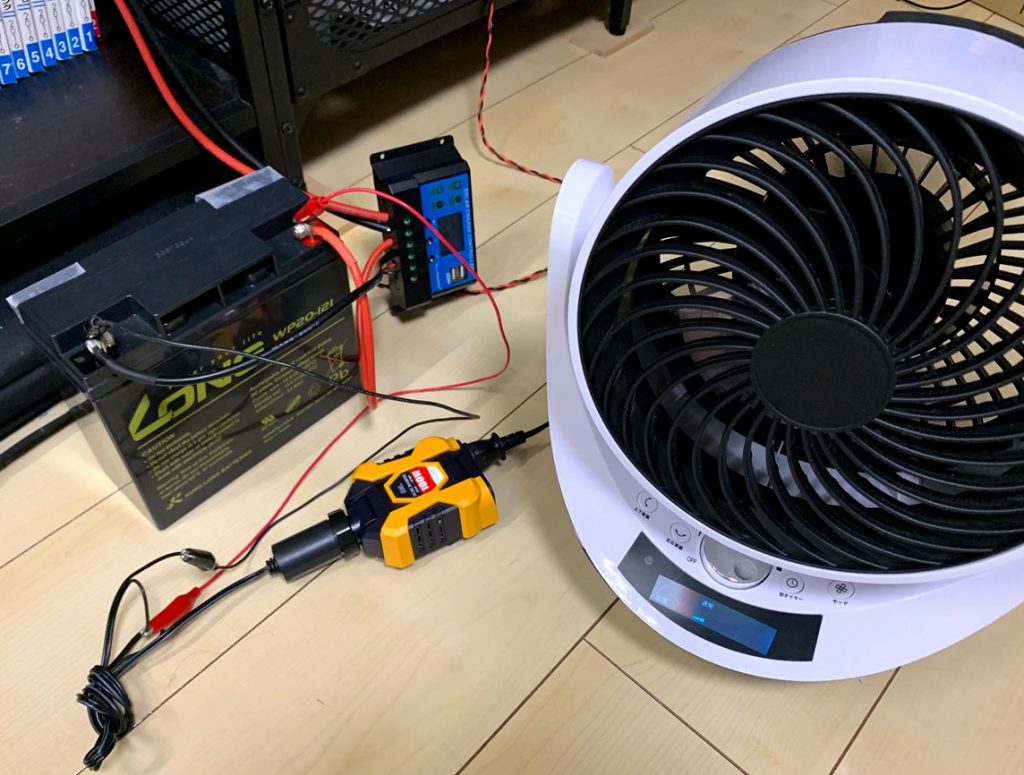

余談はさておき、配線はこんな感じです。負荷はバッテリから直接取ります。今回はバッテリ直結でインバータが使えるかを試すだけなので、ミノムシクリップで接続しています。

車載インバータはシガーソケットタイプなので、シガーソケット(メス)から電線を引きだせるパーツをホームセンターで調達してきました。(炎天下の中、徒歩で買いに行ったらリュックの中で結露してしまいました・・・)

動作確認

インバータにの出力に定格48Wのサーキュレータを接続します。電源を入れると問題なく動作してくれました。

まずは一安心。

最大出力(48W)に切り替えても安定して動作しています。

ここまでのまとめ

ソーラーパネルで発電した電力をバッテリに蓄え、インバータでAC100Vへ変換、サーキュレータを回すことができました。

低容量ではありますが、これで停電時もAC100Vが使えるようになりました。これだけでも安心感が違いますね。

ただし、今回は小さい負荷(せいぜい20W~30W程度)のサーキュレータを数分間動かしたしただけです。本来の目的は災害時に困らない程度に電力を使えるようにすることです。もちろん、サーキュレータなどの小負荷の家電を動かせるだけでも災害時はとても助かると思います。しかし、ある程度生活を維持するためには更に大容量の発電・蓄電システムが必要です。(最終的には800Wの電子レンジや1000W級のドライヤーを動かせるようにしたい)

何はともあれ、12Vで基本システム構成は実現できました。今後は24V系への増設と、IoT化による安全監視・制御も追加していきます。

続きます。